Si bien el estudio del trabajo ha seguido siendo un método relativamente sencillo y poco costoso de racionalizar los métodos de trabajo, también ha continuado perfeccionándose. Por ese motivo, muchos especialistas capacitados en el estudio del trabajo se dan cuenta de que pueden utilizar también con ventaja varias de las técnicas de gestión de la producción existentes para contribuir a mejorar los métodos de trabajo.

todo lo que deseas saber de la Ingenieria de Metodos engineering, industrial engineering, time study, motion and time study, work study

miércoles, 30 de abril de 2008

EL ESTUDIO DEL TRABAJO, LA INGENIERÍA INDUSTRIAL Y LA ADMINISTRACIÓN DE LA PRODUCCIÓN

Si bien el estudio del trabajo ha seguido siendo un método relativamente sencillo y poco costoso de racionalizar los métodos de trabajo, también ha continuado perfeccionándose. Por ese motivo, muchos especialistas capacitados en el estudio del trabajo se dan cuenta de que pueden utilizar también con ventaja varias de las técnicas de gestión de la producción existentes para contribuir a mejorar los métodos de trabajo.

martes, 29 de abril de 2008

¿CUAL ES LA UTILIDAD DEL ESTUDIO DEL TRABAJO? (Parte II)

El estudio del trabajo actúa como el bisturí de un cirujano, exponiendo a la vista de todos las actividades y el funcionamiento, bueno o malo, de una empresa.

Porque tiene ese carácter revelador es preciso manejarlo como el bisturí del cirujano con cuidad y destreza. A nadie le gusta que lo pongan en evidencia y si el especialista en estudio del trabajo no trata a los demás con gran tacto puede generarse la antipatía de directivos y obreros, lo que le impedirá cumplir su cometido debidamente.

Los directivos y jefes de taller que han intentado aplicar el estudio del trabajo generalmente no han conseguido las economías y mejoras que hubieran sido posibles porque no pudieron dedicarse a él de modo continuo, aun poseyendo la debida capacitación. No basta que el estudio del trabajo sea sistemático. Para lograr resultados realmente importantes hay que aplicarlo continuamente y de un extremo a otro de la empresa. De nada sirve que el especialista en estudio del trabajo realice una buena labor si luego se cruza de brazos, satisfecho de su obra, o si la dirección le encomienda otro trabajo. Aunque pueden ser considerables las economías que se logren en determinadas tareas, suelen ser pequeñas en comparación con la actividad total de la empresa. El estudio del trabajo sólo surtirá todo su efecto cuando haya sido aplicado en todas partes y cuando todo el personal de la organización esté convencido de que es preciso rechazar el desperdicio en todas sus formas (materiales, tiempo, esfuerzo humano) y no aceptar sin discusión que las cosas se hagan de cierto modo porque siempre se hicieron así.

lunes, 28 de abril de 2008

¿CUAL ES LA UTILIDAD DEL ESTUDIO DEL TRABAJO? (Parte I)

El estudio del trabajo da resultados porque es sistemático, tanto para investigar los problemas como para buscarles solución. Pero la investigación sistemática requiere tiempo y, por eso, en todas las empresas, salvo en las más pequeñas, las personas que mandan no pueden encargarse del estudio del trabajo. El director de una fábrica o el jefe de un taller, por competentes que sean, nunca disponen de suficiente tiempo sin interrupciones, mientras cumplen su labor cotidiana con sus múltiples problemas humanos y materiales para dedicarlo exclusivamente al estudio de una sola actividad de la fábrica. Por eso les es casi imposible conocer todos los datos sobre lo que está sucediendo en tal actividad. Ahora bien, sin todos los datos es imposible estar seguro de que las modificaciones que se hacen se basan en información exacta y van a surtir efecto. Para enterarse a fondo de lo que ocurre en el lugar o zona donde se trabaja es indispensable estudiar y observar continuamente, y por si mismo, el desarrollo de las actividades. Esto significa que el estudio del trabajo deberá encomendarse siempre a quien pueda dedicarse a el exclusivamente y sin ejercer funciones de dirección, a alguien que pertenezca a la línea jerárquica asesora y no de mando. El estudio del trabajo es un servicio a los directores y mandos intermedios.

Se ha examinado muy brevemente algunos aspectos de la naturaleza del estudio del trabajo y el motivo de su utilidad como instrumento de dirección. A las razones expuestas pueden añadirse las siguientes:

a. Es un medio de aumentar la productividad de una fábrica o instalación mediante la reorganización del trabajo, método que normalmente requiere poco o ningún desembolso de capital para instalaciones o equipo.

b. Es sistemático, de modo que no se puede pasar por alto ninguno de los factores que influyen en la eficacia de una operación, ni al analizar las prácticas existentes ni al crear otras nuevas, y que se recogen todos los datos relacionados con la operación.

c. Es el método más exacto conocido hasta ahora para establecer normas de rendimiento, de las que dependen la planificación y el control eficaces de la producción.

d. Puede contribuir a la mejora de la seguridad y las condiciones de trabajo al poner de manifiesto las operaciones riesgosas y establecer métodos seguros para efectuar las operaciones.

e. Las economías resultantes de la aplicación correcta del estudio del trabajo comienzan de inmediato y continúan mientras duren las operaciones en su forma mejorada.

f. Es un instrumento que puede ser utilizado en todas partes. Dará buen resultado dondequiera que se realice trabajo manual o funcione una instalación, no solamente en talleres de fabricación, sino también en oficinas, comercios, laboratorios e industrias auxiliares, como las de distribución al por mayor y al por menor y los restaurantes, y en las explotaciones agropecuarias.

g. Es relativamente poco costoso y de fácil aplicación.

h. Es uno de los instrumentos de investigación más penetrantes de que dispone la dirección. Por eso es un arma excelente para atacar las fallas de cualquier organización, ya que al investigar un grupo de problemas, se van descubriendo las deficiencias de todas las demás funciones que repercuten en ellos.

sábado, 26 de abril de 2008

BENEFICIOS DE LA MANUFACTURA ESBELTA

• Reducción de 50% en costos de producción

• Reducción de inventarios

• Reducción del tiempo de entrega (lead time) Mejor Calidad

• Menos mano de obra

• Mayor eficiencia de equipo Disminución de los desperdicios Sobreproducción

• Tiempo de espera (los retrasos)

• Reducción en costos y tiempo de transporte.

• Mejoras en el proceso de inventario

• Reducción de movimientos

• Aumento de la calidad

FILOSOFÍA DE LA MANUFACTURA ESBELTA

La parte fundamental en el proceso de desarrollo de una estrategia esbelta es la que respecta al personal, puesto que muchas veces implica cambios radicales en la manera de trabajar, algo que por naturaleza causa desconfianza y temor. Lo que descubrieron los japoneses es, que más que una técnica, se trata de un buen régimen de relaciones humanas. En el pasado se ha desperdiciado la inteligencia y creatividad del trabajador, a quien se le contrata como si fuera una máquina. Es muy común que, cuando un empleado de los niveles bajos en el organigrama empresarial se presenta con una idea o propuesta, se le critique e incluso se le calle. Frecuentemente los directivos no comprenden que, cada vez que no prestan atención a la idea de un trabajador, están desperdiciando dinero. El concepto de Manufactura Esbelta implica la anulación de los mandos y su reemplazo por el liderazgo. La palabra líder es la clave.

viernes, 25 de abril de 2008

¿QUÉ ES LA MANUFACTURA ESBELTA?

El sistema de Manufactura Flexible o Manufactura Esbelta ha sido definida como una filosofía de excelencia de manufactura, basada en:

· La eliminación planeada de todo tipo de desperdicio

· El respeto por el

trabajador: Kaizen

· La mejora consistente de Productividad y Calidad

OBJETIVOS DE MANUFACTURA ESBELTA

Los principales objetivos de la Manufactura Esbelta están referidos a implantar una filosofía de Mejora Continua que permita a las compañías reducir costos, mejorar los procesos y eliminar los desperdicios para aumentar la satisfacción de los clientes y mantener el margen de utilidad.

Manufactura Esbelta proporciona a las compañías herramientas para sobrevivir en un mercado global que exige calidad más alta, entrega más rápida a más bajo precio y en la cantidad requerida. Específicamente, Manufactura Esbelta:

· Reduce la cadena de desperdicios dramáticamente

· Reduce el inventario y el espacio en el piso de producción

· Crea sistemas de producción más robustos

· Crea sistemas de entrega de materiales apropiados

· Mejora las distribuciones de planta para aumentar la flexibilidad

jueves, 24 de abril de 2008

CÓMO REDUCIR EL TIEMPO IMPRODUCTIVO MEDIANTE TÉCNICAS DE DIRECCIÓN

En la siguiente figura se muestra la manera en que podría reducirse los tiempos improductivos:

miércoles, 23 de abril de 2008

martes, 22 de abril de 2008

CONTENIDO DE TRABAJO RESULTANTE INHERENTE A LOS RECURSOS HUMANOS.

C1. Absentismo y falta de puntualidad

Si la dirección no crea un clima de trabajo seguro y satisfactorio, los trabajadores pueden reaccionar ausentándose del trabajo, llegando tarde o trabajando despacio deliberadamente.

C.2 Mala ejecución del trabajo

Si los trabajadores están inadecuadamente capacitados, es posible que haya que volver a realizar el trabajo debido a su mala ejecución. Se pueden producir también pérdidas a causa de un desperdicio de materiales.

C.3 Riesgo de accidentes y lesiones profesionales

Si la dirección no consigue establecer un lugar de trabajo seguro e higiénico, se pueden producir accidentes o enfermedades profesionales que afectarán a la moral del personal y aumentarán el absentismo.

lunes, 21 de abril de 2008

CONTENIDO DE TRABAJO SUPLEMENTARIO DEBIDO A MÉTODOS INEFICIENTES DE PRODUCCIÓN O DE FUNCIONAMIENTO

Un método de trabajo deficiente que produzca movimientos innecesarios de las personas o los materiales puede ocasionar un tiempo improductivo y un aumento de los costos. Análogamente, el tiempo improductivo puede deberse a métodos inadecuados de manipulación, un mal mantenimiento de la maquinaria o el equipo que provoque frecuentes averías o un control incorrecto de las existencias que cause retrasos debido a la falta de productos o piezas o un aumento de los costos como consecuencia de un almacenamiento excesivo de materiales.

B.1 Mala disposición y utilización del espacio

El espacio utilizado para cualquier operación representa una inversión. La utilización adecuada del espacio es una fuente importante de reducción de costos, particularmente cuando una empresa se está expandiendo y necesita aumentar su área de trabajo. Además una disposición adecuada reduce los movimientos innecesarios y la pérdida de tiempo y energía.

B.2 Inadecuada manipulación de los materiales

Las materias primas, las piezas y los productos acabados se trasladan constantemente de un lugar a otro durante un trabajo inherente a la producción. La utilización del equipo de manipulación mas adecuado para el fin perseguido puede ahorrar tiempo y esfuerzo.

B.3 Interrupciones frecuentes al pasar de la producción de un producto a la de otro

Mediante una planificación y un control de las actividades de producción adecuados se puede lograr que un lote o serie de producción siga inmediatamente a otro con miras a eliminar o reducir al mínimo el tiempo improductivo de la maquinaria, el equipo o el trabajador.

B.4 Método de trabajo ineficaz

Aunque su secuencia esté bien planificada, todas o algunas de las operaciones pueden resultar complicadas. Es posible reducir el tiempo improductivo examinando cómo se realizan ciertas operaciones e ideando mejores métodos.

B.5 Mala planificación de las existencias

En cada operación normalmente se piden y almacenan con antelación materias primas y en cada etapa de la operación se almacenan existencias de los llamados materiales en curso de ejecución o productos semiacabados y diversas piezas temporalmente en espera de ser procesados. Esas diversas existencias representan una inversión inmovilizada. Con la instalación de un sistema adecuado de control de las existencias se pueden reducir al mínimo las inversiones improductivas, al mismo tiempo que se garantiza que los operarios no carezcan del material necesario.

B.6 Averías de las máquinas y el equipo

Un mal mantenimiento de la maquinaria y el equipo puede causar frecuentes paralizaciones, que producen un tiempo improductivo en espera de las reparaciones. La instalación de un sistema preventivo y el lanzamiento de campañas de mantenimiento garantizarían el buen funcionamiento de la maquinaria y el equipo.

sábado, 19 de abril de 2008

CONTENIDO DE TRABAJO SUPLEMENTARIO DEBIDO A DEFICIENCIAS EN EL DISEÑO O ESPECIFICACIÓN DEL PRODUCTO O DE SUS PARTES

El tiempo y los desechos innecesarios (que producen un aumento del costo del producto) pueden atribuirse de diversas formas a deficiencias del diseño del producto o de sus partes o a un control incorrecto de la calidad.

A.1 Deficiencia y cambios frecuentes de diseño

El producto puede estar diseñado de manera que requiera un gran número de piezas no normalizadas que alargan el tiempo de montaje. Una variedad excesiva de productos y la falta de normalización de los productos o de sus piezas entrañan la realización del trabajo en lotes pequeños, con pérdidas de tiempo cuando el operario tiene que efectuar ajustes o pasa de un lote al siguiente.

A.2 Desechos materiales

Los componentes de un producto pueden estar diseñados de tal modo que sea necesario eliminar una cantidad excesiva de material para darles su forma definitiva. Esto aumenta el contenido de trabajo de la tarea y la cantidad de desechos de materiales. En particular es necesario examinar meticulosamente las operaciones que requieren el corte de materiales para averiguar si los desechos resultantes se pueden reducir a un mínimo o volver a utilizar.

A.3 Normas incorrectas de calidad

Las normas de calidad que pecan por exceso o por defecto pueden incrementar el contenido de trabajo. En las industrias de maquinaria la insistencia en márgenes de tolerancia innecesariamente reducidos exige un trabajo mecánico adicional con el desperdicio consiguiente de material. Por otro lado, si el margen de tolerancia es demasiado amplio puede haber un considerable número de piezas desechadas. La elección de la norma de calidad y del método de control de calidad adecuados es trascendental para garantizar la eficacia.

viernes, 18 de abril de 2008

EL CONTENIDO BÁSICO DE TRABAJO DEL PRODUCTO O DE LA OPERACIÓN

• Una hora de trabajo es el trabajo de una persona en una hora.

• Una hora máquina es el funcionamiento de una máquina o de parte de una instalación durante una hora.

El contenido básico de trabajo es el tiempo que se invertiría en fabricar un producto o en realizar una operación si el diseño o la especificación del producto fuesen perfectos, el proceso o método de fabricación se desarrollasen a la perfección y no hubiese pérdida de tiempo por ningún motivo durante la operación (al margen de las pausas normales de descanso a que tiene derecho el operario).

EL CONTENIDO BÁSICO DE TRABAJO ES EL TIEMPO MÍNIMO IRREDUCTIBLE QUE SE NECESITA TEÓRICAMENTE PARA OBTENER UNA UNIDAD DE PRODUCCIÓN.

Estas son evidentemente condiciones teóricas perfectas que nunca se dan en la práctica, aunque a veces se logre una aproximación considerable, particularmente en la fabricación en cadena o en las industrias de transformación.

En general, sin embargo, los tiempos reales invertidos en las operaciones son muy superiores a los teóricos debido al contenido excesivo de trabajo.

jueves, 17 de abril de 2008

¿CÓMO ESTÁ CONSTITUIDO EL TIEMPO TOTAL DE UN TRABAJO?

miércoles, 16 de abril de 2008

ESTUDIO DEL TRABAJO

¿QUÉ ES EL ESTUDIO DEL TRABAJO?

La dirección de una empresa recurre frecuentemente a especialistas para que la ayuden a mejorar su productividad. Uno de los instrumentos más eficaces que se puede utilizar es el del estudio del trabajo.

El estudio del trabajo se puede definir como:

Por tanto, el estudio del trabajo tiene por objeto examinar de qué manera se está realizando una actividad, simplificar o modificar el método operativo para reducir el trabajo innecesario o excesivo, o el uso antieconómico de recursos, y fijar el tiempo normal para la realización de esa actividad. La relación entre productividad y estudio del trabajo es, pues, evidente. Si gracias al estudio del trabajo se reduce el tiempo de realización de cierta actividad en un 10 %, simplemente como resultado de una nueva ordenación o simplificación del método de producción y sin gastos adicionales, la productividad aumentará en un valor correspondiente, es decir, en un 10 %. Para captar cómo el estudio del trabajo reduce costos y el tiempo que se tarda en cierta actividad, es necesario examinar más detenidamente en qué consiste ese tiempo.

martes, 15 de abril de 2008

UTILIZACIÓN DEL DIAGRAMA DE OPERACIONES DE PROCESO O CURSOGRAMA SINÓPTICO

1. Propósito de la operación

2. Diseño de la parte o pieza

3. Tolerancias y especificaciones

4. Materiales

5. Proceso de fabricación

6. Preparación y herramental

7. Condiciones de trabajo

8. Manejo d materiales

9. Distribución en la planta

10. Principio de la economía de movimientos

El procedimiento del analista consiste en adoptar una actitud inquisitiva acerca de cada uno de los diez criterios enumerados, en lo que respecta a su influencia en el tiempo (costo), calidad y la producción del producto en estudio.

La cuestión más importante que el analista tiene que plantear cuando estudia los eventos del diagrama de operaciones es “¿Por qué?”. Las preguntas típicas que de deben hacer son:

• ¿Por qué es necesaria esta operación?

• ¿Por qué esta operación se efectúa de esta manera?

• ¿Por qué son tan estrechas las tolerancias?

• ¿Por qué se emplea este material?

• ¿Por qué se ha asignado este operario para ejecutar este trabajo?

• ¿Tolerancias más estrictas facilitarían el ensamble y mejorarían la confiabilidad del producto?

El analista no debe considerar nada como cosa ya sabida. Debe hacer estas y otras preguntas pertinentes acerca de todas las fases del proceso, y luego proceder a reunir la información necesaria para contestar adecuadamente todas las preguntas de modo que puede establecerse una mejor manera de hacer el trabajo.

La interrogante “¿Por qué?”, sugiere de inmediato otras como ¿Cuál?, ¿Cómo?, ¿Quién?, ¿Dónde? y ¿Cuándo?

Por lo tanto el analista podría preguntar:

¿Cuál es la finalidad de la operación?

¿Cómo podría efectuarse mejor la operación?

¿Quién la podría realizar mejor?

¿Dónde podría ejecutarse a menor costo la operación?

¿Cuándo debe llevarse a cabo la operación para que el manejo de materiales sea el mínimo?

lunes, 14 de abril de 2008

¿QUÉ ES LA PRODUCTIVIDAD? (Parte II)

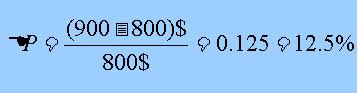

Sigamos con el ejemplo y demos por supuesto que el alfarero decidió sustituir su horno alimentado con leña por otro alimentado con gas. Esto le supone un costo de inversión de 6000 $ que calcula se debería amortizar en un plazo de 10 años. Dicho de otro modo, el costo de esa inversión será de 600 $ al año durante 10 años, ó de 50 $ al mes. Necesitaría también gas, que le costará 50 $ más de lo que pagaría por la leña. Supongamos asimismo que su producción se mantiene constante a 500 jarrones al mes. Medido en dinero, el valor de su producción es de 500*180 = 900 $ al mes, de cuya cifra deberá deducir 50 $ en concepto de inversión de capital y 50 $ por el combustible, es decir 100 $. Su ganancia monetaria, es pues, 900 $ - 100 $ = 800 $. En este caso su productividad expresada en ganancia monetaria no ha mejorado puesto que, si bien originalmente producía 400 jarrones, los vendía a 2 $ cada uno, con lo que llegaba a la misma cifra financiera.

Sin embargo, es posible que el alfarero alegue que, gracias al nuevo horno, su calidad ha mejorado, que se reducirá así el número de piezas rechazadas y que, al aumentar la satisfacción de los usuarios, con el tiempo podrá subir de nuevo su precio. Además, su propia satisfacción en el trabajo será mayor, porque el nuevo horno es mucho más fácil de manejar. Se ha ampliado así la definición de producto para abarcar la calidad y un factor relativamente intangible, el de la satisfacción del consumidor. Análogamente, el insumo abarca también un factor intangible, el de la satisfacción en el trabajo. Por consiguiente, los aumentos de la productividad so ahora más difíciles de medir con precisión debido a estos factores intangibles y al intervalo d tiempo que es preciso calcular hasta que la satisfacción de los usuarios permita incrementar los precios de los jarrones producidos en el nuevo horno.

Este sencillo ejemplo ayuda a mostrar que los factores que influyen en la productividad en una organización son múltiples y a menudo están relacionados entre sí. Muchas personas se han visto erróneamente inducidas pensar en la productividad sólo como la productividad del trabajo, en gran medida debido a que la productividad del trabajo suele constituir la base de las estadísticas publicadas sobre el tema. Resulta asimismo evidente que en una comunidad o país el mejoramiento de la productividad o la extracción del mejor rendimiento posible de los recursos disponibles no significa que se explota a la mano de obra, son que se aprovechan todos los recursos disponibles para estimular un mayor índice de crecimiento que puede utilizarse para mejorar las prestaciones sociales., el nivel de vida y la calidad de vida.

domingo, 13 de abril de 2008

¿QUÉ ES LA PRODUCTIVIDAD? (Parte I)

La productividad puede definirse de la siguiente manera:

La productividad es la relación entre producción e insumo.

Esta definición se aplica a una empresa, un sector de actividad económica o toda la economía. El término “productividad” puede utilizarse para valorar o medir el grado en que puede extraerse cierto producto de un insumo dado. Aunque esto parece bastante sencillo cuando el producto y el insumo son tangibles y pueden medirse fácilmente, la productividad resulta más difícil de calcular cuando se introducen bienes intangibles.

Por ejemplo.

Un alfarero trabajo 8 horas al día y produce 400 jarrones al mes utilizando un horno caldeado con leña.

Supongamos que como resultado de un cambio en el método de trabajo puede producir 500 jarrones al mes en lugar de 400 con el mismo equipo y horas de trabajo. Su productividad, calculada en función del número de jarrones producidos, habrá aumentado en 25 %.

Supongamos ahora que no pudo vender los 500 jarrones y tuvo que reducir su precio de 2 $ el jarrón a 1.8 $ el jarrón. Si quiere valorar su aumento de productividad, es posible que al alfarero le interese más utilizar términos monetarios en lugar de simplemente el número de jarrones producidos. En este caso podría decir que el valor de su producto solía ser de 400*2 = 800 $ al mes y que ahora es de 500*1.8 = 900 $ al mes.

Su insumo no ha cambiado. Por tanto, su aumento de productividad es:

Este ejemplo, deliberadamente sencillo, nos permite hacer dos observaciones. En Primeramente la productividad servía para medir el aumento de la producción expresado en número de jarrones producidos, en el primer caso, y en términos monetarios en el segundo, obteniéndose en uno y otro caso valores diferentes. En otras palabras, según lo que se tenga interés en medir, variarán la índole del producto y del insumo. En segundo lugar, aunque la producción real aumento en el ejemplo de 400 a 500 jarrones, la productividad en términos monetarios no reflejaba un aumento correspondiente. Esto significa que se tiene que hacer una distinción entre el aumento de la producción y el aumento de la productividad, medida en este ejemplo en términos de ganancia monetaria.

viernes, 11 de abril de 2008

PRODUCTIVIDAD EN LA EMPRESA

LOS FACTORES DE INSUMO Y PRODUCTO EN UNA EMPRESA

En una empresa típica la producción se define normalmente en términos de productos fabricados o servicios prestados. En una empresa manufacturera los productos se expresan en número, por valor y por su grado de conformidad con unas normas de calidad predeterminadas. En una empresa de servicios como una compañía de transporte público o una agencia de viajes la producción se expresa en términos de los servicios prestados. En una empresa de transportes la producción puede consistir en el número de clientes o de toneladas de carga por kilómetro transportado. En una agencia de viajes podría ser el valor de los billetes vendidos o el valor medio de los billetes por cliente, etc. Tanto las empresas manufactureras como las de servicios deben estar igualmente interesadas en la satisfacción de los clientes o usuarios, medida, por ejemplo, or el número de quejas o rechazos.

Por otro lado, la empresa dispone de ciertos recursos o insumos con los que crea el producto deseado. Estos son:

• Terrenos y edificios:

Terrenos y edificios en un emplazamiento.

• Materiales:

Materiales que pueden transformarse en productos destinados a la venta, como materias primas o materiales auxiliares, por ejemplo disolventes u otros productos químicos y pinturas que se necesitan en el proceso de fabricación, y el material de embalaje.

• Energía:

Energía en sus diversas formas como electricidad, gas, petróleo o energía solar.

• Maquinaria y Equipo:

Las máquinas y el equipo necesarios para las actividades de explotación de la empresa, incluso los destinados al transporte y la manipulación, la calefacción o el acondicionamiento de aire, el equipo de oficina, las terminales de computadora, entre otros.

• Recursos humanos:

Hombres y mujeres capacitados para desempeñar la actividad operacional, planificar y controlar, comprar y vender, llevar las cuentas y realizar otras actividades como las de mantenimiento o trabajos administrativos y de secretaría.

Otro factor de producción o insumo es el capital que, aun sin definirse en los párrafos anteriores, se incluyen implícitamente puesto que se emplean para financiar la compra de terrenos, maquinaria. Equipo, materiales y trabajo, y para pagar los servicios prestados por los recursos humanos.

La utilización que se hace de todos estos recursos agrupados determina la productividad de la empresa.

jueves, 10 de abril de 2008

ELABORACIÓN DEL DIAGRAMA DE OPERACIONES DE PROCESO O CURSOGRAMA SINÓPTICO. (Parte II)

Los valores de tiempo deben ser asignados a cada operación e inspección. A menudo estos valores no están disponibles (en especial en el caso de inspecciones), por lo que los analistas deben hacer estimaciones de los tiempos necesarios para ejecutar diversas acciones. En tales casos, el analista debe acudir al lugar de trabajo y efectuar mediciones de tiempo. Los analistas de métodos, más que cualquier otra persona consideran que “el tiempo es dinero”; por lo tanto, la información de tiempo debe ser incluida en el diagrama de operaciones de proceso. Un ejemplo de diagrama de proceso se muestra a continuación.

miércoles, 9 de abril de 2008

ELABORACIÓN DEL DIAGRAMA DE OPERACIONES DE PROCESO O CURSOGRAMA SINÓPTICO. (Parte I)

Una operación ocurre cuando la pieza en estudio se transforma intencionalmente, o bien, cuando se estudio o planea antes de realizar algún trabajo de producción en ella. Algunos analistas prefieren separar las operaciones manuales de aquellas que se refieren a trámites administrativos. Las operaciones manuales se relacionan con la mano de obra directa, mientras que los referentes a simples trámites (“papeleo”) normalmente son una parte de los costos indirectos o gastos.

Una inspección tiene lugar cuando la parte se somete a examen para determinar su conformidad con una norma o estándar.

Antes de la construcción del diagrama de operaciones de proceso, el analista debe identificarlo con un título escrito en la parte superior de la hoja: Diagrama de operaciones de proceso. Por lo general la información de identificación que comprende el número de la pieza, el número de dibujo, la descripción del proceso, el método actual o propuesto, y la fecha y el nombre de la persona que elabora el diagrama. A veces se agrega otra información para identificar completamente el asunto del diagrama. Los datos adicionales pueden ser los nombres o números del diagrama, de la planta, del edificio y del departamento.

lunes, 7 de abril de 2008

DIAGRAMA DE OPERACIONES DE PROCESO O CURSOGRAMA SINÓPTICO

Antes de que se pueda mejorar un diseño se deben examinar primero los dibujos que indican el diseño actual del producto. Análogamente, antes de que sea posible mejorar un proceso de manufactura conviene elaborar un diagrama de operaciones que permita comprender perfectamente el problema, y determinar en qué áreas de existen las mejores posibilidades de mejoramiento. El diagrama de operaciones de proceso permite exponer con claridad el problema, pues si no se plantea correctamente un problema difícilmente podrá ser resuelto. La información necesaria para elaborar este diagrama se obtiene a partir de observación y medición directas. Es importante que los puntos exactos de inicio y terminación de la operación en estudio, se identifiquen claramente.

Teoría de McGregor

El problema, según la teoría Y, es que la vida industrial moderna no aprovecha plenamente el potencial de los humanos. Para aprovechar la capacidad y disposición de los empleados los gerentes deben propiciar un clima que conceda a los empleados una perspectiva de superación personal.

domingo, 6 de abril de 2008

LAS CINCO S (5 S): LOS CINCO PASOS DEL HOUSEKEEPING

Como se indica en la figura 2-3, la estandarización, las 5 S (housekeeping) y a eliminaci6n del “muda” son los tres pilares del gemba kaizen en el enfoque de sentido común y bajo costo hacia el mejoramiento. Kaizen, en cualquier empresa –ya sea una empresa de manufactura o de servicios-, debe comenzar con tres actividades: estandarización, 5 S y eliminación del “muda”.

Estas actividades no involucran nuevas tecnologías y teorías gerenciales. De hecho, palabras como housekeeping y muda no aparecen en los libros de texto sobre administración. Por tanto, éstas no estimulan la imaginación de los gerentes, quienes están acostumbrados a estar al tanto de las últimas tecnologías. Aquellos que asisten a mis conferencias se preguntan algunas veces por que deben traerse a colación estos temas. Sin embargo, una vez que comprenden las implicaciones de estos tres pilares, se entusiasman ante la posibilidad de los enormes beneficios que estas actividades pueden aportar al gemba.

sábado, 5 de abril de 2008

LEAN MANUFACTURING (MANUFACTURA FLEXIBLE) II

El TPS tiene dos conceptos que son su pilar: El Just in Time (JIT Justo a tiempo) o "flujo", y "automation" (la automatización inteligente). Personas que se adhieren a la aproximación de Toyota podrían decir que la entrega flexible del valor logra estas mejoras como un efecto. Si la producción fluye perfectamente entonces no hay inventario, si el cliente valorara que las características producidas son únicas entonces el diseño del producto se simplifica y el esfuerzo se dedica solo en las características que el cliente valora. El otro de los dos pilares de TPS es aspecto muy humano de automatización, en donde la automatización se logra con un toque humano. Esto apunta a dar a las máquinas suficiente inteligencia para reconocer cuando ellos están trabajando anormalmente y hacen esto visible a la atención humana. Así los humanos no tienen que supervisar la producción normal y sólo tienen que enfocarse en la anormal, o fuera de condiciones. Una reducción en trabajo humano es probablemente mucho más deseado por todos los involucrados pues esto quita las actividades rutinarias y repetitivas que frecuentemente los humanos no disfrutan y por lo tanto realizan con menos efectividad.

La aplicación de Lean Manufacturing es por lo tanto enfocada en conseguir las cosas correctas, en el lugar correcto, en el tiempo oportuno, en la cantidad correcta para alcanzar un flujo perfecto de trabajo mientras se minimizan las perdidas, mientras se llega a ser flexible y capaz de realizar cambios. Estos conceptos de flexibilidad y cambio son principalmente requeridos para permitir una balance de producción usando herramientas como SMED, pero tiene sus análogos en otros proceso como Research and Development (R&D Investigación y Desarrollo). Más importante, que todo, estos conceptos tuvieron que ser entendidos, apreciados, y abrazados por los empleados, quienes construyen los productos y por lo tanto poseen el proceso que entrega valor. Los aspectos culturales y de dirección de Lean Manufacturing son como el sistema mismo, y posiblemente más importantes que las herramientas o metodologías actuales de producción. Hay muchos ejemplos de aplicación de Lean Manufacturing sin conseguir beneficios y estos se culpan a menudo de entender débilmente la organización flexible.

Los objetivos de la manufactura flexible apuntan a hacer el trabajo suficiente simple de entender, hacer y manejar. Alcanzar estos 3 aspectos de una vez es una creencia de algunos mentores del proceso de Toyota (Senpai y Okay), es una de las mejores maneras para sostener el pensamiento de manufactura flexible. Este es es el proceso emprendido por Toyota para lograr que sus proveedores mejoren su propia producción. Un cercano proceso equivalente al de Toyota es el concepto de “Lean Sensei” que anima a compañias, organizaciones, y equipos para buscar fuera expertos que puedan proporcionar consejos imparciales y precisos que ayuden a los mismos en su que hacer diario.

viernes, 4 de abril de 2008

LEAN MANUFACTURING (MANUFACTURA FLEXIBLE) (I)

Manufactura flexible (Lean Manufacturing) o producción flexible (Lean Production), que son a menudo conocidas como "Lean", es la producción de bienes usando menos de todo, comparada al Fordismo y otras tempranas formas de producción en masa. Específicamente esto significa menos pérdidas, esfuerzo humano, espacio de manufactura, inversión en herramientas, inventario, y tiempo de la ingeniería para desarrollar un nuevo producto. Manufactura flexible es un proceso genérico de la filosofía de la administración derivado principalmente del Sistema de Producción Toyota (Toyota Production System (TPS)). Este sistema es renombrado por su enfoque en la reducción de la original Toyota seven wastes (siete perdidas) con objeto de mejorar el valor percibido por el cliente, pero hay variedad de perspectivas acerca de cómo alcanzar eso de la mejor manera. El crecimiento firme de Toyota, de una compañía pequeña al más valioso fabricante de automotores en el mundo, ha hecho que se enfoque la atención en cómo se logró.

Una apreciación general

Para muchos, “Lean” es fijar las herramientas de los sistemas de tiempos predeterminados (TPS tools) que ayuden en la identificación y la eliminación de perdidas (Muda-término japones), la mejora de la calidad, tiempo de producción y reducción de costo. Los términos japoneses de Toyota son fuertemente representadas en la manufactura flexible (Lean Manufacturing). Para resolver el problema de perdidas, Lean tiene numerosas herramientas a su disposición. Estas incluyen proceso de mejora continua (Kaizen), Las 5 S’s (5 Whys) y el corrigiendo error (poka-yoke). En esta manera esta puede ser vista como una aproximación a otras metodologías de mejora.

Hay un segundo acercamiento a Lean Manufacturing, que es promovido por Toyota, en el cual se enfoca en mejorar el flujo “flow” o flexibilidad del trabajo a través del sistema y no una reducción de perdidas per se. Tecnicas para mejorar el flujo incluyen balances de producción, “pull production” (que significa Kankan) y el Heijunka box (caja Heijunka). Ésta es una aproximación diferente a la mayoría de las metodologías de mejora que pueden e es un acercamiento fundamentalmente diferente a más metodologías de mejora y se puede decir que no goza de mucha popularidad.

De esta manera la aplicación de flujo flexible expone problemas de calidad que existían con anterioridad y así la reducción de natural de pérdidas ocurre como una consecuencia. La ventaja de esta aproximación es que toma una amplia perspectiva del sistema mientras que un enfoque de perdidas puede asumir una perspectiva incorrecta

Lean Manufacturing y los TPS’s pueden ser vistos como sistemas cuyos principios tienen el objetivo de la reducción de costos y la eliminación de pérdidas. Estos principios incluyen: Pull Processing (Proceso de jalar), Perfect first-time quality (calidad de tiempo perfecta), Waste minimization (minimización de pérdidas), la mejora Continua, la Flexibilidad, Construyendo y manteniendo una relación larga con los proveedores, Automatización, balance de cargas y flujo de producción y control visual. La naturaleza desconectada de algunos de estos principios es quizás por el hecho que el TPS ha crecido pragmáticamente desde 1948 como respuestas a lo que vio dentro su propio entorno productivo. Así lo que uno ve hoy es el resultado de una necesidad que se generó en el pasado y que fue sujeto a mejoras. El punto de vista de Toyoura es que el principal método de Lean no son las herramientas, si no la reducción de los tres tipos de perdida: muda “trabajo que no genera valor agregado”, muri “sobrecarga”, y mura “desnivel”, para exponer los problemas sistemáticamente y usar las herramientas cuando el ideal no puede ser alcanzado. Así las herramientas son, en su punto de vista, La vista de Toyota es que el método principal de Carne magra no es las herramientas, pero la reducción de tres tipos de pérdida: la muda "non-valor-agregando el trabajo", muri "sobrecarga", y mura "desnivel", exponer los problemas sistemáticamente y usar las herramientas dónde el ideal no puede lograrse. Así las herramientas son, en su punto de vista, herramientas de trabajo adaptadas de diferentes situaciones, que explican cualquier aparente incoherencia en los principios mencionados.

PREDETERMINED MOTION TIME SYSTEM (SISTEMA DE TIEMPOS Y MOVIMIENTOS PREDETERMINADOS)

La mayoría de3 los sistemas de tiempos y movimientos predeterminados usan unidades de medida de tiempo (Time Measurement Units (TMU)) en lugar de segundos para medir tiempo. Un TMU es definido como 0.00001 horas, o 0.036 segundos. Estas pequeñas unidades permiten calculos más precios sin el uso de decimales. En los sistemas PMT más precisos, los movimientos observados estarán en el nivel individual de TMUs, como desplazar (3 TMUs en MiniMOST) y una recogida simple (2 TMUs en MTM-1). Sistemas mas generales simplifican las cosas agrupando elementos individuales, y así tiene valores de tiempo más grandes - por ejemplo, agacharse y levantar (61 TMUs en MTM-2) y uno o dos pasos (30 TMUs en BasicMOST). Sistemas con incluso menos detalle pueden trabajar con valores TMU en cientos, como subir 10 escalones en un escalera de mano (300 TMUs en MaxiMOST) o atravesar una puerta (100 TMUs en MaxiMOST).

La opción de que variación de un cierto PMTS puede ser usado depende de la necesidad de precisión en contraste con la necesidad de un análisis rápido, así como el tamaño de la operación, las distancias involucradas en la operación, y lo repetitivo de la operación. Operaciones grandes con frecuencia tiene lugar en grandes espacios, y tienden a ser menos repetitivos, entonces estas tareas son frecuentemente tratadas como una. Para grandes, menos repetitivas operaciones, el análisis estadístico demuestra que la precisión que la precisión de los sistemas con menos detalle lograrán aproximadamente la misma precisión de los sistemas con mayor detalle. Así para reducir el tiempo requerido para el análisis, los sistemas con menos detalle (como MTM-3 y MaxiMOST) normalmente se usan cuando sea posible. Recíprocamente, normalmente se analizan los procesos demasiado cortos y repetitivos con los métodos más exactos como MTM-1 y MiniMOST debido a la necesidad de precisión.

jueves, 3 de abril de 2008

MTM (Methods-Time Measurement) (Medición de métodos y tiempos)

Filmaciones fueron tomadas usando cámaras de alta velocidad, tomando 16 cuadros por segundo, observando el trabajo de trabajadores calificados en la Westinghouse Brake and Signal Corporation. Cada secuencia fue evaluada durante la filmación por tres Ingenieros Industriales calificados.

Estas valuaciones tenían que concordar en un estrecho margen, de otra manera la secuencia no podría ser usada.

El sistema de valuación o nivelación empleado fue el sistema Westinghouse o LMS (llamado así por sus iniciadores Lowry, Maynard y Stegemerten. Este sistema considera 4 factores independientemente:

Habilidad: La habilidad en seguir un método dado.

Esfuerzo: El esfuerzo en el trabajo.

Condiciones: El ambiente de trabajo en general

Consistencia: La consistencia de la actuación o desempeño.

Cada factor es asignado con una calificación alfabética (“B-”, “C+”, “A”, etc.), misma que tiene un valor numérico que es aplicado en forma posterior. Esto reduce la posibilidad de considerar solo una valoración por tiempo y asegura que todos los factores son considerados en la valoración final.

Disposición en planta, distancias, tamaños de partes y herramientas y tolerancias fueron medidos con precisión y grabados para complementar después el análisis.

Las filmaciones fueron entonces proyectadas cuadro por cuadro y analizadas y clasificadas en un formato de movimientos básicos predeterminados. Estos movimientos básicos fueron alcanzar, agarrar, mover, posición, descargar, etc.

Un determinado movimiento fue tomado desde un cuadro en el que la mano empezaba a realizar un movimiento hasta otro cuadro en el que el movimiento fuera completado. Esto permitió calcular un tiempo en segundos por cada movimiento grabado, y eso llevo a determinar una actuación promedio.

Con el procedimiento descrito fueron determinados tiempos para varios movimientos. El análisis determino las mejores definiciones en cuanto a límites de movimientos y lo principal, las variables que determinan el tiempo. Todo esto resulto en más o menos la estructura del manual de movimientos que MTM-1 tiene hoy. Con trabajo posterior, usando en estudio de tiempos, se dio la tabla de movimientos del cuerpo.

En 1949, la Universidad de Cornell condujo un estudio independiente de MTM para la American Society of Mechanical Engineers. Este estudio uso una cámara de 64 fps de velocidad. Entonces fueron corregidos algunos datos del MTM-1.

Investigaciones realizadas bajo el auspicio de la USA/Canada MTM Association tuvieron resultados en pocos cambios respecto a las reglas de aplicación y entendimiento de la naturaleza de los movimientos.

MTM es complementario con otras técnicas analíticas del la Ingeniería Industrial, no las reemplaza.

ESTUDIO DE MÉTODOS

a) Gráficos: son los que sirven para consignar una sucesión de hechos o acontecimientos en el orden en que ocurren, distinguiéndose dos tipos los que reproducen en escala de tiempo y no s que no tienen una escala de tiempo. b) Diagramas: sirven para indicar el movimiento y / o las interrelaciones de movimientos con más claridad que los gráficos.

a. Diagrama de operaciones de proceso b. Diagrama de curso (o flujo) de proceso. c. Diagrama de recorrido. d. Diagrama de interrelación hombre-máquina. e. Diagrama de proceso para grupo o cuadrilla. f. Diagrama de proceso para operario. g. Diagrama de viajes de material. h. Diagrama PERT.

miércoles, 2 de abril de 2008

PROCEDIMIENTO SISTEMÁTICO DE LA INGENIERÍA DE MÉTODOS

a. Selección del proyecto. Por lo común, los proyectos seleccionados representan nuevos productos o productos existentes que tienen un alto costo de fabricación y rinden una baja utilidad o beneficio económico. Asimismo, productos que actualmente presentan dificultad en mantener la calidad y tienen problemas en enfrentar a los competidores, son proyectos lógicos de la ingeniería de métodos.

b. Obtención de los hechos. Reunir todos los hechos importantes relacionados con el producto o servicio. Esto incluye dibujos y especificaciones, requerimientos cuantitativos, requerimientos de distribución y proyecciones acerca de la vida prevista del producto o servicio.

c. Presentación de los hechos. Cuando toda la información importante ha sido recabada, se registra en forma ordenada para su estudio y análisis. La elaboración de diagramas de procesos en este punto es muy útil.

d. Efectuar un análisis. Se deben emplear los planteamientos primarios en el análisis de operaciones y los principios del estudio de movimientos para decidir sobre cuál alternativa produce el mejor servicio o producto. Tales enfoques incluyen: propósito de la operación, diseño de partes, tolerancias y especificaciones, materiales, procesos de fabricación, montajes y herramientas, condiciones de trabajo, manejo de materiales, distribución en la planta y los principios de economía de movimientos.

e. Desarrollo del método ideal. Se debe seleccionar el mejor procedimiento para cada operación, inspección y transporte considerando las restricciones asociadas a cada opción.

f. Presentación del método. Se debe explicar el método propuesto en detalle a los responsables de su operación y mantenimiento.

g. Implantación del método. Se debe considerar todos los detalles del centro de trabajo para asegurar que el método propuesto dará los resultados anticipados.

h. Desarrollo de un análisis de trabajo. Se debe efectuar un análisis de trabajo del método implantado para asegurar que el operador u operadores están adecuadamente capacitados, seleccionados y estimulados.

i. Establecimiento de estándares de tiempo. Se debe establecer un estándar justo y equitativo para el método implantado.

j. Seguimiento del método. A intervalos regulares se debe hacer una revisión o examen del método implantado para determinar si la productividad anticipada se esta cumpliendo, si los costos fueron proyectados correctamente y si se pueden hacer mejorar posteriores.

Cuando se realizan estudios de métodos para perfeccionar un método de operación existente, la experiencia en el campo ha demostrado que a fin de lograr los máximos rendimientos, hay que seguir un procedimiento sistemático similar al propuesto para el diseño del centro de trabajo inicial. La Westinghouse Electric Corporation, en su programa de Análisis de Operaciones, propugna los siguientes pasos para asegurar la obtención de los resultados más favorables:

a. Hacer una exploración preliminar.

b. Determinar el grado o intensidad justificable del análisis.

c. Elaborar los diagramas de procesos.

d. Investigar los enfoques necesarios para el análisis de operaciones.

e. Realizar un estudio de movimientos cuando se justifique.

f. Comparar el método en uso con el nuevo método.

g. Presentar el método nuevo.

h. Corregir los tiempos.

i. Seguir la operación del nuevo método.

martes, 1 de abril de 2008

MTM (Methods-Time Measurement)

Methods-Time Measurement (MTM) es un sistema de tiempos y movimientos predeterminados que es usado básicamente en el ambiente industrial para analizar los métodos empleados para realizar cualquier operación o tarea y como producto de ese análisis fijar tiempos estándar en los cuales los trabajadores deberían completar una tarea.

¿Cuál es la historia del sistema MTM?

El sistema básico MTM fue desarrollado por HB Maynard, JL Schwab y GJ Stegermenten del Concejo de Ingeniería de Métodos durante un trabajo de consultoría en Westinghouse Brake y Signal Corporation, en los Estados Unidos en la década de 1940. Este sistema básico y las reglas de aplicación del MTM fueron refinados, extendidos, definidos, probados industrialmente y documentados como resultados de más trabajo en los años posteriores.

En 1948, Maynard, Stegemerten y Schwab publicaron el libro “Methods-Time Measurement” dando detalles completos a cerca del desarrollo del sistema MTM y sus reglas de aplicación. La aplicación del sistema MTM se vio primero en Estados Unidos y luego en otros países industrializados. En 1951 la USA / Canada MTM Association for Standards and Research fue formada por los usuarios del sistema MTM. Los creadores del sistema asignaron entonces los derechos del sistema a la MTM Association.

Otras asociaciones usuarias del sistema MTM fueron creadas en una reunión en Paris en 1957 y se decidió formar la Internacional MTM Directorate (IMD) para coordinar el trabajo de las Asociaciones Nacionales. Las Asociaciones Nacionales que son miembros del IMD poseen ahora los derechos del sistema MTM en sus correspondientes territorios.

Otros sistemas basados en MTM fueron desarrollados con posterioridad. MTM-2, una segunda generación fue desarrollada bajo el auspicio de la IMD en 1965; MTM-3, una gran simplificación, fue desarrollada en 1970. El sistema original MTM es comúnmente llamado MTM-1. Otros sistemas basados en MTM están siendo desarrollados para particulares áreas de trabajo por las Asociaciones Nacionales.