Ingenieria de Metodos

todo lo que deseas saber de la Ingenieria de Metodos engineering, industrial engineering, time study, motion and time study, work study

miércoles, 25 de enero de 2023

UBIQUE TODOS LOS DISPOSITIVOS DE CONTROL PARA OBTENER UN MEJOR ACCESO Y MAYOR FUERZA POR PARTE DEL OPERADOR

PRINCIPIOS DEL DISEÑO DE TRABAJO: MÁQUINAS Y EQUIPO - UTILICE UN SOPORTE EN LUGAR DE LA MANO COMO DISPOSITIVO DE SUJECIÓN

PRINCIPIOS DEL DISEÑO DE TRABAJO: MÁQUINAS Y EQUIPO - REALICE MÚLTIPLES CORTES SIEMPRE QUE SEA POSIBLE COMBINANDO DOS O MÁS HERRAMIENTAS EN UNA O MEDIANTE LA REALIZACIÓN DE CORTES SIMULTÁNEOS DE AMBOS DISPOSITIVOS DE ALIMENTACIÓN

PRINCIPIOS DEL DISEÑO DE TRABAJO: DISPONGA DE MANERA ÓPTIMA LAS HERRAMIENTAS, CONTROLES Y OTROS COMPONENTES PARA MINIMIZAR LOS MOVIMIENTOS

lunes, 23 de enero de 2023

PRINCIPIOS DEL DISEÑO DE TRABAJO: EL LUGAR DE TRABAJO - UTILICE CONTENEDORES POR GRAVEDAD Y ENTREGA POR CAÍDA PARA REDUCIR LOS TIEMPOS DE ALCANZAR Y MOVER

PRINCIPIOS DEL DISEÑO DE TRABAJO: EL LUGAR DE TRABAJO - UBICACIÓN DE LAS HERRAMIENTAS Y MATERIALES PARA PERMITIR LA MEJOR SECUENCIA

PRINCIPIOS DEL DISEÑO DE TRABAJO: EL LUGAR DE TRABAJO - COLOQUE TODAS LAS HERRAMIENTAS Y MATERIALES DENTRO DEL ÁREA DE TRABAJO NORMAL

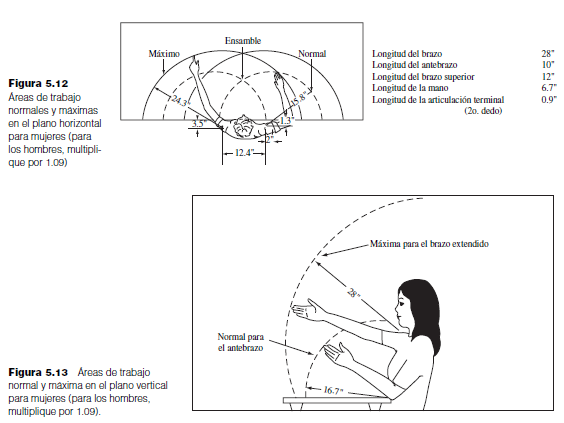

En cada movimiento que se realiza está involucrada una distancia. A medida que dicha distancia es mayor, el esfuerzo muscular, control y tiempo son mayores. Por lo tanto, es importante minimizar las distancias. El área de trabajo normal en el plano horizontal de la mano derecha incluye el área circunscrita por el brazo bajo el codo cuando se mueve para formar un arco que gira con respecto al codo (vea la figura 5.12). Esta área representa la zona más conveniente dentro de la cual se pueden realizar movimientos con la mano con un consumo normal de energía. El área normal de la mano izquierda se puede establecer de manera similar. Debido a que los movimientos se llevan a cabo en la tercera dimensión, así como en el plano horizontal, el área de trabajo normal también se aplica al plano vertical. El área normal relativa a la altura para la mano derecha incluye el área circunscrita por el brazo inferior en una posición vertical fi jada en el codo moviéndose en forma de arco. Existe un área normal similar en el plano vertical (vea figura 5.13).