todo lo que deseas saber de la Ingenieria de Metodos engineering, industrial engineering, time study, motion and time study, work study

jueves, 30 de abril de 2015

miércoles, 29 de abril de 2015

martes, 28 de abril de 2015

lunes, 27 de abril de 2015

domingo, 26 de abril de 2015

DESÓRDENES DE TRAUMA ACUMULATIVO (II)

iCuatro factores principales relacionados con el trabajo parecen ser los que generan el desarrollo de CTD: 1) fuerza excesiva, 2) movimientos no naturales o de los extremos de las articulaciones, 3) gran número de repeticiones y 4) duración del trabajo. Dentro de los síntomas más comunes asociados con el CTD se incluyen: dolor, limitaciones de los movimientos de las articulaciones e infl amación del tejido blando. En las primeras etapas pueden existir algunos signos visibles; sin embargo, si

los nervios están afectados, pueden dañarse las respuestas sensoriales y el control de movimientos.

Si no es tratado, los CTD pueden provocar una incapacidad permanente. La mano humana es una estructura compleja de huesos, arterias, nervios, ligamentos y tendones.

Los dedos están controlados mediante los músculos carpio extensor y carpio fl exor del antebrazo. Los músculos están conectados a los dedos mediante tendones, los cuales pasan a través de un canal en la muñeca, formado por los huesos de la parte trasera de la mano de un lado y por el ligamento carpiano transverso del otro lado. A través de dicho canal, llamado túnel carpal, también pasan varias arterias y nervios (vea la fi gura 5.22). Los huesos de la muñeca se conectan a los dos huesos largos del antebrazo, el cúbito y el radio. El radio está conectado al lado del dedo pulgar de la muñeca mientras que el cúbito se conecta al lado del dedo meñique. La orientación de la articulación de la muñeca

permite el movimiento en dos planos, a 90° entre sí (vea la fi gura 5.23). El primero permite la fl exión y la extensión mientras que el segundo hace posible la desviación del cúbito y el radio. Asimismo, la rotación del antebrazo puede dar como resultado una pronación con la palma hacia abajo o una supinación con la palma hacia arriba.

los nervios están afectados, pueden dañarse las respuestas sensoriales y el control de movimientos.

Si no es tratado, los CTD pueden provocar una incapacidad permanente. La mano humana es una estructura compleja de huesos, arterias, nervios, ligamentos y tendones.

Los dedos están controlados mediante los músculos carpio extensor y carpio fl exor del antebrazo. Los músculos están conectados a los dedos mediante tendones, los cuales pasan a través de un canal en la muñeca, formado por los huesos de la parte trasera de la mano de un lado y por el ligamento carpiano transverso del otro lado. A través de dicho canal, llamado túnel carpal, también pasan varias arterias y nervios (vea la fi gura 5.22). Los huesos de la muñeca se conectan a los dos huesos largos del antebrazo, el cúbito y el radio. El radio está conectado al lado del dedo pulgar de la muñeca mientras que el cúbito se conecta al lado del dedo meñique. La orientación de la articulación de la muñeca

permite el movimiento en dos planos, a 90° entre sí (vea la fi gura 5.23). El primero permite la fl exión y la extensión mientras que el segundo hace posible la desviación del cúbito y el radio. Asimismo, la rotación del antebrazo puede dar como resultado una pronación con la palma hacia abajo o una supinación con la palma hacia arriba.

sábado, 25 de abril de 2015

DESÓRDENES DE TRAUMA ACUMULATIVO (I)

El costo de los desórdenes músculo-esqueléticos relacionados con el trabajo como, por ejemplo, los desórdenes de trauma acumulativo (Cumulative trauma disorders CTD) en la industria de Estados Unidos, a pesar de que no todos son consecuencia de un diseño del trabajo inadecuado, es demasiado elevado. Los datos del Consejo de Seguridad Nacional (2003) sugieren que entre 15 y 20% de quienes trabajan en industrias clave (empacadoras de carne, procesamiento de aves, ensamblado de automóviles y manufactura textil) corren el riesgo de sufrir CTD y 61% de todas las lesiones ocupacionales están asociadas con movimientos repetitivos. La industria más afectada es la manufacturera, mientras que el peor puesto ocupacional es el de carnicero con 222 quejas de CTD por cada 100 000 trabajadores. Con estos índices tan elevados y con costos de servicio médico promedio de 30 000 dólares por caso, el NIOSH y la OSHA se han enfocado en la tarea de reducir los índices de incidencia de las lesiones músculo-esqueléticas relacionadas con el trabajo como uno de sus objetivos

principales.

Los desórdenes de trauma acumulativo (a menudo llamados lesiones por movimiento repetitivo o desórdenes músculo-esqueléticos relacionados con el trabajo) son lesiones del sistema músculoesquelético que se desarrollan gradualmente como resultado de microtraumas repetitivos debidos a un pobre diseño y al excesivo uso de herramientas de mano y otros equipos. Como tienen un lento nacimiento y a la naturaleza relativamente apacible de la lesión, a menudo son ignoradas hasta que se vuelven crónicas y se presentan lesiones más severas. Estos problemas representan una gran variedad de problemas, entre ellos desórdenes por movimientos repetitivos, estrechamiento del túnel carpal, tendonitis, ganglionitis, tenosinovitis y bursitis, términos que, con frecuencia, se utilizan de manera intercambiable.

principales.

Los desórdenes de trauma acumulativo (a menudo llamados lesiones por movimiento repetitivo o desórdenes músculo-esqueléticos relacionados con el trabajo) son lesiones del sistema músculoesquelético que se desarrollan gradualmente como resultado de microtraumas repetitivos debidos a un pobre diseño y al excesivo uso de herramientas de mano y otros equipos. Como tienen un lento nacimiento y a la naturaleza relativamente apacible de la lesión, a menudo son ignoradas hasta que se vuelven crónicas y se presentan lesiones más severas. Estos problemas representan una gran variedad de problemas, entre ellos desórdenes por movimientos repetitivos, estrechamiento del túnel carpal, tendonitis, ganglionitis, tenosinovitis y bursitis, términos que, con frecuencia, se utilizan de manera intercambiable.

viernes, 24 de abril de 2015

ASEGÚRESE DE LOGRAR LA COMPATIBILIDAD APROPIADA ENTRE LOS CONTROLES Y LAS PANTALLAS

La compatibilidad se defi ne como la relación entre los controles y las pantallas que es consistente con las expectativas humanas. Los principios básicos incluyen la asequibilidad, la propiedad percibida que da como resultado la acción deseada; la ubicación, la evidente relación entre los controles y las respuestas; y la retroalimentación, de manera que el operador sepa que la función ha sido lograda.

Por ejemplo, una buena asequibilidad es una puerta con una manija que se jala para abrirla o una puerta con una placa que se presiona para abrirse. La ubicación espacial se ofrece en estufas bien diseñadas. La compatibilidad de movimientos es proporcionada mediante la acción directa del controlador, lecturas de escalas que aumentan de izquierda a derecha y movimientos en el sentido de las manecillas del reloj que incrementan los parámetros. En pantallas circulares, la mejor compatibilidad se logra con una escala fi ja y una pantalla con indicador móvil (vea la sección 7.4). En las pantallas verticales u horizontales, el principio de Warrick, sostiene que los indicadores más cercanos a la

pantalla y al control que se mueven en la misma dirección ofrecen la mejor compatibilidad (vea la fi gura 5.19). En controles y pantallas ubicados en planos diferentes, un movimiento en el sentido de las manecillas del reloj para los incrementos y la regla de la mano derecha (la pantalla avanza en la dirección del movimiento de un tornillo o control de mano derecha) son los más compatibles. En controles tipo varilla de un controlador directo, el mejor método es obtener resultados hacia arriba en movimientos hacia arriba (Sanders y McCormick, 1993).

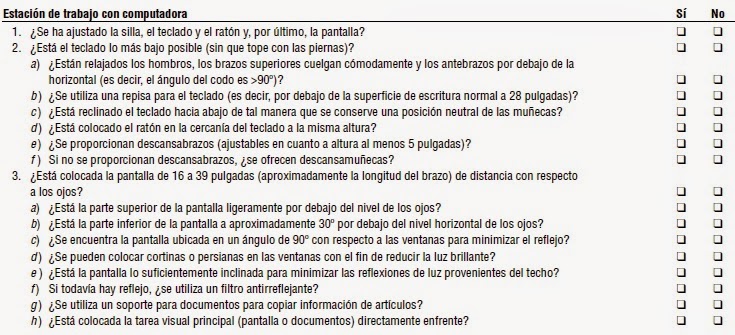

Los principios del diseño del trabajo de máquinas y equipo se resumen en la lista de verifi cación para la evaluación de las máquinas (fi gura 5.21). El analista puede encontrar esta lista de mucha utilidad cuando desee evaluar y diseñar máquinas y otros equipos.

Por ejemplo, una buena asequibilidad es una puerta con una manija que se jala para abrirla o una puerta con una placa que se presiona para abrirse. La ubicación espacial se ofrece en estufas bien diseñadas. La compatibilidad de movimientos es proporcionada mediante la acción directa del controlador, lecturas de escalas que aumentan de izquierda a derecha y movimientos en el sentido de las manecillas del reloj que incrementan los parámetros. En pantallas circulares, la mejor compatibilidad se logra con una escala fi ja y una pantalla con indicador móvil (vea la sección 7.4). En las pantallas verticales u horizontales, el principio de Warrick, sostiene que los indicadores más cercanos a la

pantalla y al control que se mueven en la misma dirección ofrecen la mejor compatibilidad (vea la fi gura 5.19). En controles y pantallas ubicados en planos diferentes, un movimiento en el sentido de las manecillas del reloj para los incrementos y la regla de la mano derecha (la pantalla avanza en la dirección del movimiento de un tornillo o control de mano derecha) son los más compatibles. En controles tipo varilla de un controlador directo, el mejor método es obtener resultados hacia arriba en movimientos hacia arriba (Sanders y McCormick, 1993).

Los principios del diseño del trabajo de máquinas y equipo se resumen en la lista de verifi cación para la evaluación de las máquinas (fi gura 5.21). El analista puede encontrar esta lista de mucha utilidad cuando desee evaluar y diseñar máquinas y otros equipos.

jueves, 23 de abril de 2015

UTILICE EL TAMAÑO, DESPLAZAMIENTO Y RESISTENCIA APROPIADOS DEL CONTROL (II)

La resistencia del control es importante puesto que ofrece retroalimentación al operador. De manera ideal, puede ser de dos tipos: desplazamiento puro sin resistencia, o fuerza pura sin desplazamiento.

El primero tiene la ventaja de producir menos fatiga, mientras que el segundo es un control de hombre muerto, esto es, el control regresa a cero una vez que éste se libera. Por lo general, en la vida real los controles están típicamente cargados con resortes, lo que incorpora así las características de ambos. Entre los aspectos principales de un control en estado de falla se incluye una elevada fricción estática inicial, excesivo amortiguamiento viscoso y la existencia de espacio muerto, esto es, el movimiento del control sin obtener ninguna respuesta. Los tres aspectos perjudican el rastreo y el desempeño durante el uso. Sin embargo, los dos primeros a veces se incorporan con toda intención con el fin de evitar la activación del control de forma inadvertida (Sanders y McCormick, 1993).

El primero tiene la ventaja de producir menos fatiga, mientras que el segundo es un control de hombre muerto, esto es, el control regresa a cero una vez que éste se libera. Por lo general, en la vida real los controles están típicamente cargados con resortes, lo que incorpora así las características de ambos. Entre los aspectos principales de un control en estado de falla se incluye una elevada fricción estática inicial, excesivo amortiguamiento viscoso y la existencia de espacio muerto, esto es, el movimiento del control sin obtener ninguna respuesta. Los tres aspectos perjudican el rastreo y el desempeño durante el uso. Sin embargo, los dos primeros a veces se incorporan con toda intención con el fin de evitar la activación del control de forma inadvertida (Sanders y McCormick, 1993).

miércoles, 22 de abril de 2015

UTILICE EL TAMAÑO, DESPLAZAMIENTO Y RESISTENCIA APROPIADOS DEL CONTROL (I)

En sus asignaciones de trabajo, los operadores utilizan de manera continua diferentes tipos y diseños de controles. Los tres parámetros que tienen gran infl uencia en el desempeño son el tamaño del control, la relación control-respuesta y la resistencia del control cuando se encuentra activado. Un control que sea muy pequeño o muy grande no puede activarse de manera efi ciente. Las tablas 5.3, 5.4 y 5.5 proporcionan información útil de diseño respecto a las dimensiones mínima y máxima de los diferentes mecanismos de control.

La relación control-respuesta (C/R) se defi ne como la cantidad de movimiento de un control dividida entre la cantidad de movimiento de la respuesta (vea la fi gura 5.19).

Un valor reducido del cociente C/R indica una alta sensibilidad como, por ejemplo, en el ajuste burdo de un micrómetro. Una relación C/R elevada signifi ca baja sensibilidad, situación que se presenta en el ajuste fi no de un micrómetro. El movimiento general de los controles depende de la combinación del tiempo principal de recorrido para alcanzar el objetivo aproximado y el tiempo de ajuste secundario para alcanzar el objetivo exacto de una manera precisa. El cociente C/R óptimo que minimiza este tiempo total de movimientos depende del tipo de control y las condiciones de la tarea (vea fi gura 5.20). Observe que también existe un efecto rango, esto es, la tendencia a salirse del rango en cortas distancias y quedarse corto en distancias largas.

La relación control-respuesta (C/R) se defi ne como la cantidad de movimiento de un control dividida entre la cantidad de movimiento de la respuesta (vea la fi gura 5.19).

Un valor reducido del cociente C/R indica una alta sensibilidad como, por ejemplo, en el ajuste burdo de un micrómetro. Una relación C/R elevada signifi ca baja sensibilidad, situación que se presenta en el ajuste fi no de un micrómetro. El movimiento general de los controles depende de la combinación del tiempo principal de recorrido para alcanzar el objetivo aproximado y el tiempo de ajuste secundario para alcanzar el objetivo exacto de una manera precisa. El cociente C/R óptimo que minimiza este tiempo total de movimientos depende del tipo de control y las condiciones de la tarea (vea fi gura 5.20). Observe que también existe un efecto rango, esto es, la tendencia a salirse del rango en cortas distancias y quedarse corto en distancias largas.

martes, 21 de abril de 2015

lunes, 20 de abril de 2015

UTILICE LA CODIFICACIÓN POR FORMA, TEXTURA Y TAMAÑO PARA IDENTIFICAR LOS CONTROLES (II)

El diámetro o longitud de dichos controles debe estar entre 0.5 y 4.0 pulgadas (1.3 y 10 cm), excepto para la clase C, donde 0.75 pulgadas (1.9 cm) es el mínimo sugerido. La altura debe estar entre 0.5 y 1 pulgada (1.3 y 2.5 cm). (a&b) Adaptado de Hunt, © 1953 Fuente: Bradley, 1967.

Los botones de rotación fraccional se emplean para controles continuos con rangos menores a una vuelta completa, mientras que los botones de posicionamiento de seguro son convenientes para fi jar parámetros discretos. Además de la forma, la textura de la superfi cie puede permitir la discriminación por tacto. Por lo general, las texturas plana, estriada y moleteada se confunden muy rara vez. Sin embargo, a medida que el número de formas y texturas aumenta, la discriminación puede ser difícil y lenta en el caso en el que el operador deba identifi car los controles sin usar la vista. Si se le obliga a utilizar guantes, la codifi cación por forma únicamente es deseable para la discriminación visual o

la discriminación mediante el tacto de sólo dos de cuatro formas.

La codifi cación por tamaño, de manera análoga a la codifi cación por forma, permite la identificación visual mediante el tacto de los controles. Este tipo de codifi cación se utiliza principalmente cuando los operadores no pueden ver los controles. Desde luego, como es el caso de la codifi cación por forma, la codifi cación por tamaño permite la codifi cación redundante, puesto que los controles pueden ser diferenciados ya sea mediante el tacto o la vista. En general, trate de limitar las categorías de tamaño a tres o cuatro, con al menos una diferencia de tamaño de 0.5 pulgadas entre los controles.

La codifi cación operativa que requiera un solo movimiento (por ejemplo, invertir la marcha) es particularmente útil para controles críticos que no deban activarse de manera inadvertida.

Los botones de rotación fraccional se emplean para controles continuos con rangos menores a una vuelta completa, mientras que los botones de posicionamiento de seguro son convenientes para fi jar parámetros discretos. Además de la forma, la textura de la superfi cie puede permitir la discriminación por tacto. Por lo general, las texturas plana, estriada y moleteada se confunden muy rara vez. Sin embargo, a medida que el número de formas y texturas aumenta, la discriminación puede ser difícil y lenta en el caso en el que el operador deba identifi car los controles sin usar la vista. Si se le obliga a utilizar guantes, la codifi cación por forma únicamente es deseable para la discriminación visual o

la discriminación mediante el tacto de sólo dos de cuatro formas.

La codifi cación por tamaño, de manera análoga a la codifi cación por forma, permite la identificación visual mediante el tacto de los controles. Este tipo de codifi cación se utiliza principalmente cuando los operadores no pueden ver los controles. Desde luego, como es el caso de la codifi cación por forma, la codifi cación por tamaño permite la codifi cación redundante, puesto que los controles pueden ser diferenciados ya sea mediante el tacto o la vista. En general, trate de limitar las categorías de tamaño a tres o cuatro, con al menos una diferencia de tamaño de 0.5 pulgadas entre los controles.

La codifi cación operativa que requiera un solo movimiento (por ejemplo, invertir la marcha) es particularmente útil para controles críticos que no deban activarse de manera inadvertida.

domingo, 19 de abril de 2015

UTILICE LA CODIFICACIÓN POR FORMA, TEXTURA Y TAMAÑO PARA IDENTIFICAR LOS CONTROLES (I)

La codifi cación por forma, que utilice confi guraciones geométricas de dos o tres dimensiones, permite la identifi cación tanto por medio del tacto como visual. Este arreglo es especialmente útil en condiciones de baja intensidad luminosa o en situaciones donde se desea identifi cación redundante o de doble calidad, lo que ayuda a minimizar los errores. La codifi cación por forma permite el uso de un número relativamente grande de formas diferentes. En la fi gura 5.18 se muestra un conjunto especialmente útil de formas conocidas que casi nunca se confunden. Los botones de rotación múltiple se utilizan para los controles continuos en los que el rango de ajuste es mayor a una vuelta completa.

| ||

| Figura 5.18 Ejemplos de diseños de perillas para tres clases de uso que prácticamente nunca se confunden | a través del tacto. |

sábado, 18 de abril de 2015

UBIQUE TODOS LOS DISPOSITIVOS DE CONTROL PARA OBTENER UN MEJOR ACCESO Y MAYOR FUERZA POR PARTE DEL OPERADOR

Un gran número de máquinas herramienta y otros dispositivos son perfectos desde el punto de vista mecánico, pero no se puede llevar a cabo con ellos una operación efi ciente debido a que el diseñador pasó por alto varios factores humanos. Botones, manivelas y palancas deben tener un tamaño y colocarse en posiciones tales que los operadores puedan manipularlas con la mayor facilidad y la mínima fatiga. Los controles que se utilizan con mucha frecuencia deben colocarse a una altura media entre el codo y el hombro; los operadores sentados pueden aplicar la máxima fuerza a las palancas que se encuentran a la altura del codo; los que están parados, a las palancas ubicadas a la altura de los hombros. Los diámetros de los manubrios volantes y manivelas dependen de la torsión al que se van a someter y de la posición de montado. Los diámetros máximos de las agarraderas manuales dependen de las fuerzas que se van a ejercer. Por ejemplo, para una fuerza de 10 a 15 libras (4.5 a 6 kg), el diámetro no debe ser menor a 0.25 pulgadas (0.6 cm), y preferentemente más grandes; para una fuerza de 15 a 25 libras (6.8 a 11.4 kg), debe utilizarse un mínimo de 0.5 pulgadas (1.3 cm); y para una fuerza de 25 libras o más (11.4 kg), un mínimo de 0.75 pulgadas (1.9 cm). Sin embargo, los diámetros no deben ser mayores a 1.5 pulgadas (3.8 cm) y la longitud de la agarradera debe ser de al menos 4 pulgadas (10 cm), para que el ancho de la mano pueda caber sin problemas.

Los lineamientos respecto a los radios de las manivelas y los manubrios volantes son las siguientes: para cargas ligeras, radios de 3 a 5 pulgadas (7.6 a 12.7 cm); para cargas medianas a pesadas, radios de 4 a 7 pulgadas (10.2 a 17.8 cm); para cargas muy pesadas, radio de más de 8 pulgadas (20 cm), pero no mayores a 20 pulgadas (51 cm). Los diámetros de la perilla de 0.5 a 2 pulgadas (1.3 a 5.1 cm) son generalmente satisfactorios. Los diámetros de las pareillas se deben incrementar a medida que sean necesarias torsiones mayores.

Los lineamientos respecto a los radios de las manivelas y los manubrios volantes son las siguientes: para cargas ligeras, radios de 3 a 5 pulgadas (7.6 a 12.7 cm); para cargas medianas a pesadas, radios de 4 a 7 pulgadas (10.2 a 17.8 cm); para cargas muy pesadas, radio de más de 8 pulgadas (20 cm), pero no mayores a 20 pulgadas (51 cm). Los diámetros de la perilla de 0.5 a 2 pulgadas (1.3 a 5.1 cm) son generalmente satisfactorios. Los diámetros de las pareillas se deben incrementar a medida que sean necesarias torsiones mayores.

viernes, 17 de abril de 2015

UTILICE UN SOPORTE EN LUGAR DE LA MANO COMO DISPOSITIVO DE SUJECIÓN

Si cualquiera de las manos se utiliza como dispositivo de sujeción durante el procesado de una pieza, dicha mano no lleva a cabo trabajo útil. Siempre se puede diseñar un soporte para sujetar el trabajo de manera satisfactoria, lo que permite que ambas manos realicen trabajo útil. Los accesorios no sólo ahorran tiempo en el procesado de las partes, sino que también permiten una mejor calidad debido a que el trabajo puede sujetarse de una manera más fi rme y precisa. Muchas veces, los mecanismos operados con los pies permiten que ambas manos lleven a cabo trabajo productivo.

Un ejemplo ayuda a aclarar el principio de uso de un soporte, en lugar de las manos, para sujetar un trabajo. Una compañía que producía ventanas especiales necesitaba quitar una banda de 0.75 pulgadas de ancho de papel protector de las cuatro orillas de ambos lados de paneles de Lexan. El operador levanta una sola hoja de Lexan y la lleva al área de trabajo. Después toma un lápiz y una escuadra y marca las cuatro esquinas del panel. El lápiz y la escuadra se dejan a un lado y se levanta una plantilla que se coloca en las marcas realizadas con el lápiz. Posteriormente, el operador quita el papel protector del contorno de los paneles. El tiempo estándar desarrollado por el MTM-1 fue de

1.063 minutos por pieza.

Un simple soporte de madera se desarrolló con el fi n de sostener tres paneles de Lexan a la vez que, a cada uno de ellos, se le quitaba el papel protector de 0.75 pulgadas de ancho de su periferia.

Con el nuevo método, el trabajador tomaba tres hojas de Lexan y las colocaba en el accesorio (vea la fi gura 5.17). El papel protector se removía, las hojas se hacían girar 180º y el papel protector se quitaba de los dos lados que quedaban. Este método mejorado dio como resultado un tiempo estándar de 0.46 minutos por panel o, los que es lo mismo, ahorros de 0.603 minutos de trabajo por panel.

jueves, 16 de abril de 2015

miércoles, 15 de abril de 2015

martes, 14 de abril de 2015

lunes, 13 de abril de 2015

PRINCIPIOS DEL DISEÑO DE TRABAJO: MÁQUINAS Y EQUIPO

REALICE MÚLTIPLES CORTES SIEMPRE QUE SEA POSIBLE COMBINANDO DOS O MÁS HERRAMIENTAS EN UNA O MEDIANTE LA REALIZACIÓN DE CORTES SIMULTÁNEOS DE AMBOS DISPOSITIVOS DE ALIMENTACIÓN

La planeación avanzada de la producción para lograr una manufactura más efi ciente incluye la realización de múltiples cortes mediante la combinación de herramientas y cortes simultáneos con herramientas diferentes. Desde luego, el tipo de trabajo que se va a procesar y el número de partes que se van a fabricar determinan la conveniencia de cortes combinados, tales como los cortes con la torreta cuadrada y la hexagonal.

domingo, 12 de abril de 2015

DISPONGA DE MANERA ÓPTIMA LAS HERRAMIENTAS, CONTROLES Y OTROS COMPONENTES PARA MINIMIZAR LOS MOVIMIENTOS

La disposición óptima depende de muchas características tanto humanas (fuerza, alcance, sensoriales) como de la tarea (cargas, repetición, orientación). Evidentemente, es imposible optimizar todos los factores. El diseñador debe establecer prioridades y hacer arreglos en cuanto a la disposición del lugar de trabajo. Sin embargo, deben seguirse ciertos principios básicos. Primero, es necesario que el diseñador considere la ubicación general de los componentes entre sí, utilizando los principios de importancia y frecuencia de uso. Los más importantes, como está determinado en las metas u objetivos generales o los que se utilizan con mayor frecuencia, deben colocarse en los lugares más convenientes. Por ejemplo, el botón de paro de emergencia de una actividad se debe colocar en una posición fácilmente visible, alcanzable y conveniente. De manera similar, un botón de activación que

se utilice de manera regular, o los sujetadores que se emplean con mayor frecuencia, deben ubicarse dentro del alcance del operador.

Una vez que se ha determinado la ubicación general de un grupo de componentes, esto es, las partes que se utilizan con mayor frecuencia durante el proceso de ensamble, se deben considerar los principios de funcionalidad y secuencia de uso. La funcionalidad se refi ere a la agrupación de componentes por función similar, por ejemplo, todos los sujetadores en un área, todas las juntas y componentes de hule en otra. Puesto que muchos productos son ensamblados en una estricta secuencia, un ciclo después de otro, es muy importante colocar los componentes o subensambles en el orden en el que serán ensamblados, ya que ello tendrá un efecto enorme en la reducción de movimientos inútiles.

El diseñador debe usar también el Planeador de confi guración sistemática de Muther (vea el capítulo 3) u otro tipo de técnicas de diagramación de confi guraciones adyacentes, con el fi n de desarrollar una comparación cuantitativa o relativa de varias disposiciones de componentes sobre una superfi cie de trabajo. Las relaciones entre los componentes pueden modifi carse a partir de información anterior respecto al fl ujo de un área a otra y debe incluir enlaces visuales (movimientos de los ojos), enlaces

audibles (comunicación de voz o señales) y movimientos táctiles y de control.

Estos principios de diseño de trabajo aplicables a las estaciones de trabajo se encuentran resumidos en la Lista de verifi cación para evaluación de las estaciones de trabajo (vea la fi gura 5.16). El analista puede encontrar que este tema es de gran utilidad cuando se evalúan las estaciones de trabajo existentes o se desea implantar nuevas estaciones.

Suscribirse a:

Entradas (Atom)